La cellule 18650 est un standard utilisé dans de nombreux appareils et notamment dans les TESLA ^^.

une cellule 18560 ça ressemble a ça:

Une cellule 18650, les plus répandues font 18mm de diamètre et 65mm de longueur. La 26650 plus grande fait 26mm de diamètre.

En 2013, 2,55 milliards de 18650 cellules ont été produites. Les premières cellules avait une capacité de 2.2Ah; ont est ensuite passé à 2.8Ah. Les nouvelles cellules sont maintenant à 3.1Ah avec une augmentation à 3.4Ah prévue pour 2017. Les fabricants se préparent pour la 18650 à 3.9Ah.

La forme en cylindre n’est certes pas la meilleure en terme d’encombrement mais rappelez vous du fait que la température de ces accus est un point critique et la forme cylindrique permet de limiter les échanges thermiques entres éléments tout en permettant une circulation d’air pour le refroidissement.

Ces éléments sont assemblés en montage série / parallèle dans les smart batteries (voir plus loin pour ce terme) afin de produire des tensions de +-10 à 14V dans ces batteries.

La tension nominale d’un élément Li-ion est de 3,6 ou 3,7 V (selon la technologie). la tension de charge ne doit jamais dépasser 4.2 V (on verra par la suite que le fait de dépasser cette tension a non seulement de graves conséquences pour l’accumulateur mais peut s’avérer très dangereux !).

La tension minimale supportée est dans la pratique de 3V. Techniquement, tout tension inférieure à 2.5V entraîne une forte dégradation de l’accumulateur. Par conséquent on doit toujours se tenir à un seuil minimal de 3V en dessous duquel l’accumulateur risque de subir des situation dites de stress qui vont rapidement dégrader ses performances.

Nous allons maintenant voir sans entrer dans le détail le principe de fonctionnement.

Un accumulateur Lithium-ion utilise une cathode (électrode positive), une anode (électrode négative) et un électrolyte conducteur. La cathode est un oxyde métallique et l’anode est constituée de carbone poreux. Pendant la décharge, les ions circulent à partir de l’anode vers la cathode à travers l’électrolyte et le séparateur; la charge inverse la direction et l’écoulement des ions de la cathode vers l’anode.

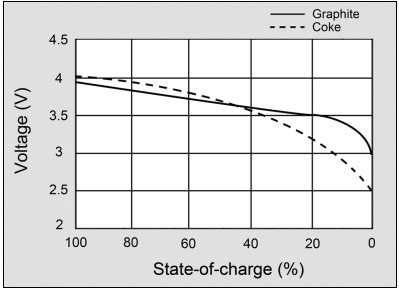

Depuis 1997 les anodes ne son plus constituées de Carbone mais de Graphite afin d’obtenir une courbe de décharge plus plate.

Voici un graphique comparatif entre les anodes Carbone et Graphite :

La capacité : C’est là que réside la grande qualité des accumulateurs au Li-ion. La densité énergétique de cette technologie est 4 à 5 fois plus importante que pour le Nickel, soit 80 à 120 Wh/kg.

La résistance interne : Les accus Li-ion ont une valeur de résistance interne relativement faible. Elle se situe à mi chemin entre le Ni-Cd et le Ni-MH. Elle est de l’ordre de 150 mΩ à 250 mΩ et permet donc des appels de courant modérés.

Première conclusion importante : Ces accumulateurs sont avantageux mais impliquent des contraintes très strictes d’utilisation.

Ne jamais décharger en dessous de 3V

Ne jamais charger à plus de 4.2 V

Fonctionner à des températures ne dépassant pas les 30°

Un stockage en inactivité à une capacité d’environ 80% de leur capacité maximale.

Ne pas court-circuiter

Ne pas recharger à des valeurs de courant supérieures à 1C, typiquement, recharger à une valeur comprise entre C/2 et 1C

Charge des cellules 18650 :

La charge se fait sous tension constante, avec une phase de limitation de courant au début de la charge.

Pour cette technologie la régulation doit être très précise.

Il y a deux seuils de tension de charge en fonction de la génération de l’accu.

Pour les plus anciens c’est 4,1V par élément.

Pour les plus récents c’est 4,2V par élément.

Dans les deux cas cette valeur de tension doit être très précise : +/- 0,05V par élément. il ne faut jamais déroger à cette règle !

Le courant de charge doit être limité entre C/2 et 1C.

La charge se passe en deux étapes :

Première étape : le courant est limité entre C/2 et 1C. La tension augmente peu à peu jusqu’à atteindre son seuil de régulation.

Deuxième étape, dite phase de remplissage : La tension est régulée à 4,1 ou 4,2V par élément (en fonction de ce qu’indique le fabricant), le courant diminue de façon exponentielle jusqu’à se stabiliser à environ 3% de la capacité nominale (0,03C). C’est la pleine charge, Il faut absolument couper le courant de charge à partir de ce moment.

Attention la coupure à Ic < 0,03C est impérative, le Li-ion ne supporte absolument pas la surcharge.

Un accumulateur au Li-ion ne doit pas chauffer au cours de sa charge.

Nous verrons par la suite que si l’on veut conserver une durée de vie importante (augmenter le nombre de cycles de charge/décharge) il faut que la capacité rechargée soit inférieure à la capacité maximale. En recharge à pleine capacité on considère que le nombre de cycles avant dégradation notable de l’accu est de 300 à 500 cycles.

Courbe typique de charge d’un accu Li-ion : En 1 la première phase, en 2 la phase de remplissage.

Assemblage de cellules 18560 :

Pour obtenir des tensions et ou des capacités plus élevées on constitue une combinaison de connexions en série et en parallèle. Les batteries d’ordinateur portable ont généralement quatre cellules 3.6V Li-ion en série pour atteindre 14.4V et deux jeux en parallèle pour augmenter la capacité de 2400mAh à 4800mAh. Une telle configuration est appelée 4S2P, ce qui signifie quatre cellules en série et deux en parallèle. L’isolation des éléments est primordiale, elle se fait par la pellicule de recouvrement mais aussi par des rondelles autocollantes isolant le pole positif pour les connexions par lames et par des configurateurs plastiques intercalés entre chaque cellule.

La plupart des types de batteries se prêtent à la configuration en série et en parallèle.

Il est important d’utiliser le même type de batterie avec la même tension et la même capacité (Ah) et de ne jamais mélanger différentes marques et tailles. Une cellule plus faible entraînerait un déséquilibre.

Une cellule de plus faible capacité peut ne pas se détecter immédiatement , mais se déchargera plus rapidement que les autres, durant une charge la cellule plus faible se remplit avant les autres parce qu’il y a moins à remplir elle va donc passer en surcharge par la suite. Or ces situations sont dangereuses et de plus réduiront à court termes les performance de l’ensemble.

Voici un assemblage série / Parallèle d’éléments de type 18650 :

Vous remarquerez dans cet assemblage les configurateurs en plastique noir, ils permettent de rigidifier l’ensemble et laisse un espace de ventilation entre chaque élément.

Considérations sur la charge des groupements série :

Au cours du temps certains éléments peuvent se dégrader plus rapidement que les autres. Ces dégradations vont alors, durant la charge, produire des inégalités de seuil maximal de tension durant la charge. Nous avons vus qu’il est impératif de ne pas dépasser 4.2V par élément (tolérance de 50 mV). Or dans des montages série si un élément ou un groupe parallèle d’élément est un peu dégradé il va atteindre le seuil de 4.2V avant les autres éléments montés en série, ce qu’il ne faut surtout pas produire.

Pour cette raison on doit toujours dans les cas d’assemblage série utiliser un contrôleur de charge mesurant la tension entre chaque groupe ou élément monté en série.

On trouve pour cela dans le commerce des modules précablés prévus pour la gestion de charge de 2,3 ou 4 éléments en série. Tels que ceci :

Exemple de module pour 4 élément série :

On peut artisanalement, réaliser des séparateurs permettant un montage ventilé de l’ensemble

comme c’est le cas ici avec des baguettes de brochette de viande recyclées en séparateurs.

on lie fortement les séparateurs puis on enduit de colle les liens. Le tout assure une parfaite solidité et une excellente ventilation du groupement.

On réalisera le câblage avec du fil de cuivre rigide en section de 2.5, puis on assemble entre 2 flasques de bois dans lesquelles on pratique des rainures

destinées à maintenir le câblage en cuivre rigide.

Il est ainsi possible de se constituer des accumulateurs de forte capacité et pour des tensions de 14.4 V.

Les éléments proviennent de pack de smart batteries de portables jetés à la poubelle.

Ici un carton de groupes de 18650 provenant de batteries de portables désossées :

Une fois ces éléments récupérés il faut minutieusement les trier déjà en fonction du modèle (capacité), puis de l’état de dégradation

comme ici :

Cette étape de tri et de sélection est primordiale, sans elle on risque de réaliser une batterie qui avec le temps va devenir peu performante.

D’autres éléments sont à ajouter par la suite afin d’assurer une protection fiable. Pour ce faire on ajoute des thermistances qui seront plaquées

à plusieurs endroits de la batterie, des fusibles rapides également. Garder aussi à l’esprit le fait que un assemblage bien compris dès le départ

permet par la suite le remplacement éventuel d’un élément dégradé qui perturbe l’ensemble.

La charge des cellules 18650 ou des groupements de 18650 :

Charge des éléments les plus répandus (Li-ion avec les matériaux cathodiques traditionnels cobalt, nickel, manganèse et l’aluminium).

la tension de charge maximale est typiquement de 4.20V par cellule. La tolérance est de +/- 50mV / cellule. Certaines variétés à base de nickel acceptent un seuil haut à 4,10 V par cellule. Nous l’avons vus il est impératif de ne jamais dépasser le seuil préconisé sous peine de dangers d’explosion et de forte dégradation des éléments.

Le taux de charge conseillé d’une cellule se situe entre 0.5C et 1C, le temps de charge complet est d’environ 2-3 heures. la température des éléments ne doit pas dépasser 30°, si elle grimpe à 35, 40° cela ne provoquera pas de risques d’éclatement mais va induire une situation de stress fortement nuisible pour l’accumulateur.

Le Li-ion n’a pas besoin d’être complètement chargé comme c’est le cas pour les accus acide / plomb. Mieux , il n’est pas souhaitable d’atteindre la pleine charge.

Si vous planifiez une méthode de charge se terminant à 70 ou 80% de la capacité, certes vous allez avoir un facteur d’énergie de restitution plus faible, mais en revanche vous allez considérablement augmenter la durée de vie de votre accumulateur !

Nous avons vus que durant la première phase de charge la tension aux borne de l’accu va progressivement augmenter, puis se stabiliser à 4.2V et ensuite passer à la seconde phase dite de remplissage. Si l’on se contente de recharger l’accu en terminant le cycle de charge lorsque la tension atteint 4.2V on obtient une capacité de 85% au lieu de 100%. Se contenter de ces 85% permet d’augmenter la durée de vie de l’accu et lui éviter d’atteindre des conditions de stress pénalisante pour lui.

A titre indicatif, voici le rapport entre tension de l’accu – capacité obtenue à la coupure de charge – durée du cycle de charge :

| Charge V / cellule | Capacité à tension de coupure |

Temps de charge |

| 3.80 | 60% | 120 min. |

| 3.90 | 70% | 135 min. |

| 4.00 | 75% | 150 min. |

| 4.10 | 80% | 165 min. |

| 4.20 | 85% | 180 min. |

Rester à une valeur légèrement inférieure à 4.20V évite le risque d’entrer en condition de stress pour l’accu et prolonge le nombre de cycles disponibles.

Les mesures faites en laboratoire donnent pour la majorité des éléments les valeurs suivantes :

- pour 4.20 V (capacité maximale) 300 à 500 cycles de vie

- pour 4.10 V (80% de capacité) 600 à 1000 cycles de vie

- pour 4.00 V (75% de capacité) 1200 à 2000 cycles de vie

- pour 3.92 V (73% de capacité) 2400 à 4000 cycles de vie

Les autres facteurs induisant un stress sont la température et le taux de décharge.

Rappelez vous de cette notion fondamentale : Le Li-ion ne possède aucun effet mémoire. ce qui permet de pouvoir le recharger alors que sa capacité d’énergie est encore importante. Mieux encore, cette pratique va elle aussi considérablement augmenter le nombre de cycles disponibles.

Prenons le cas d’un téléphone portable, la plupart des personnes attendent d’avoir plus que 30% de capacité pour recharger l’appareil ce qui se produit au bout de 2 à 3 jours si le téléphone est resté en veille la plupart du temps et qu’on l’a peu utilisé (très peu de temps de communication ou d’utilisation des applications). En pratiquant ainsi, après 2 ans d’utilisation on a perdu une grande partie de l’autonomie et en 3 ans l’accu ne tient plus que une journée même avec une faible utilisation.

Pour ma part je recharge systématiquement mon téléphone tous les jours, bien que souvent il est encore à 75 – 80% d’autonomie. Or la batterie de ce téléphone est installée depuis 3 ans et si je n’utilise pas le téléphone elle reste à 95% d’autonomie après 24h et ne chute que faiblement en utilisation normale.

Voyons l’influence de la profondeur de décharge sur le nombre de cycles :

- pour 100% de décharge avant recharge on a 300 à 500 cycles utilisables

- pour 50% de décharge avant recharge on a 1200 à 1500 cycles utilisables

- pour 25% de décharge avant recharge on a 200 à 2500 cycles utilisables

- pour 10% de décharge avant recharge on a 3750 à 4000 cycles utilisables.

Coté température si on excède jamais les 30° autant en utilisation que en phase de charge on double le nombre de cycles.

On voit donc qu’une utilisation et des recharges bien gérées permettent de garantir une très bonne performance.

Quand est il dans la pratique avec les système de charge des appareils tels que ordinateurs et téléphone ?

Bien qu’une batterie devrait offrir une capacité de 100% au cours de la première année de service, on constate souvent de plus mauvaises performances que les capacités spécifiées, et une durée de vie plus faible. Les fabricants ont tendance à surestimer leurs batteries, sachant que très peu d’ utilisateurs vont faire des contrôles ponctuels et se plaindre si les résultats sont en dehors des spécifications. La majorité des constructeurs programment des cycles de recharge à 100%. Ainsi à l’achat on constate une grande autonomie, seulement celle ci ne dure pas longtemps. Certains vont même jusqu’à recharger à plus de 4.20V induisant ainsi un fort stress pour les accus. Dans ce cas l’utilisateur a au début une grande autonomie alors que le constructeur a investi moins cher dans la batterie mais la durée de vie de la batterie est alors entamée à plus de 50% !

Notez enfin que vous avez donc la possibilité de contrôler vos méthode de charge et décharge afin de conserver une bonne durée de vie mais que ce ne sera pas le cas pour les smart batterie que nous allons étudier dans le prochain article. C’est le cas des batteries d’ordinateurs portable pour lesquelles vous ne pouvez modifier les constantes de charge.

Note importante :

On ne doit jamais utiliser des accus Li-ion dans des applications de type onduleurs ou système de protection contre les défaillances du réseau

(centrales d’alarme, téléphonie par exemple).

Et ce pour la raison suivante, il ne faut jamais utiliser des méthodes de charges en floating(charge d’entretien) pour ce type d’accumulateurs.

Le floating provoque une forte situation de stress pour ces accumulateurs et peut conduire à des surcharges provoquant l’explosion des éléments !

Si vous souhaitez utiliser ces accus pour des systèmes paliant une déficience d’alimentation réseau vous devez impérativement réaliser un chargeur

intelligent qui va stopper la recharge dès que la phase de remplissage est achevée.

En revanche il est possible de les utiliser pour des applications diverses dans lesquelles l’accu est utilisé dans des cycles charge/décharge périodique.

Exemples d’utilisation personnelles :

- Lampes à LED de forte puissance, lampe frontale, torche de forte puissance.

- Pack pour augmenter l’autonomie du téléphone (mon pack débite du 5V – 1A sur une sortie USB)

- Alimentation d’un GPS pour ma mob.

- Ré équipement de visseuses et perceuses sans fil dont l’accu d’origine (NiMh) était HS

- Alimentation fournissant 3h d’autonomie pour un disque dur externe (assure l’alimentation et la ventilation régulée)

- Remplacement de la batterie interne des talkies walkies VHF qui ne possède que peu d’autonomie, par un accu de 2400 mAh

- Laser vert de pointage de forte puissance 10mW et 50mW (implique une régulation très précise de tension)

- Alimentation de labo mobile fournissant des tensions constantes de 5, 10,12 et 15V en sortie symétriques sous 500 mA

- Alimentation d’une ancienne pendule électronique (mouvement par balancier magnétique excité par un transistor)

- Vous voyez qu’il est possible de les utiliser pour de multiples applications.

Cet article est suivi d’un autre en cours de rédaction : Principe des Smart Batteries d’ordinateur portable.

dès qu’il est terminé j’ajouterai ici un lien vers l’article.

Sources:

https://www.instructables.com/id/How-to-Prolong-the-Life-of-an-18650-Battery/